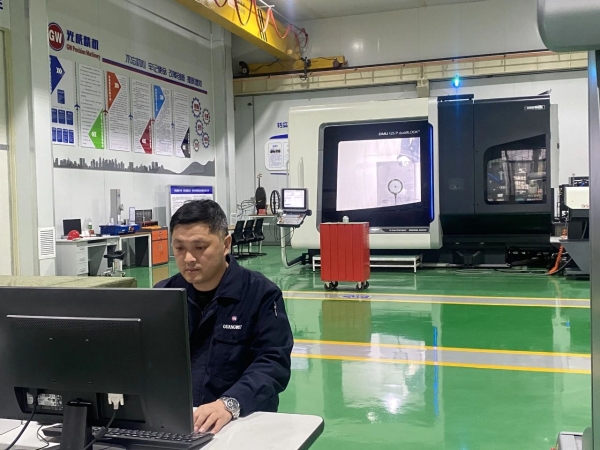

【先锋力量】谷大伟:微米之间,尽显匠心与初心

近日,威海光威精密机械有限公司机加工车间主任谷大伟,收到一封来自客户的感谢信,感谢的原因是一批碳纤维设备部件的生产过程中,产品光洁度与精度达到微米级。

作为拥有超高要求的精密型器械生产,将光洁度、精度控制在微米级的公差范围内,本就是保证产品质量的最基本指标,何以受到客户的感谢?

“主要在于这个产品的特殊性与加工难度。”拿起刚“走”下生产线的部件,谷大伟说,该产品是碳纤维设备生产领域的新型配件,且表面呈不规则弧形,按照国内目前已有的车床与模具而言,要保证产品的光洁度与精度在微米级的公差范围内并不容易。

此前的几年间,客户为得到符合预期的产品,几乎转遍国内所有的精密器械研发生产公司。抱着试试看的态度,于今年年初,客户找到光威精密机械有限公司。

为能顺利完成该批订单,身为党员且拥有20多年加工经验的谷大伟主动揽下提升产品“两度”的任务。“作为党员必须要发挥好模范带头作用,尽快解决工作中出现的难题。”谷大伟说。

就这样,谷大伟带着技术人员整天“泡”在研发中心:研究设计图纸、调整模具参数、“头脑风暴”找灵感……

功夫不负有心人。在一次次测试中,问题点逐渐显露出来:受产品外形不规则影响,局部超薄,五轴加工中心在生产中出现不可控的颤动,加工切削力发生变形。“考虑到该产品加工难度的特殊性,我们决定根据产品特点设计专用的工装胎具。”谷大伟说。

靠着执着的韧劲与拼劲,在谷大伟带领下,仅用时一天便设计出配有高精度的定位与防颤动装置的工装胎具,并制定了详细的加工工艺。经过测试,光洁度、精度瞬间控制在微米级的公差范围内,尤其是精度方面,远高于客户的验收标准。

比起顺利完成任务,令谷大伟更为高兴的还有效率的提升。“经过调整,单件产品的生产周期从原本3天时间压缩为2天,节省了大量人力、物力以及时间成本。”他笑着说。

回望20多年工作历程,像这样的工装胎具,谷大伟已设计推出90余种,既打破了部分产品在生产精度上的难度与极限,还将产品合格率始终控制在99%,为公司节省资金1000多万元。

微米之间,尽显匠心与初心。眼下,历经多年的技术积累与技术攻坚,谷大伟已从一名技术工人蜕变成一名工匠。同时,他始终秉承党员的初心与使命,将主观能动性和引领作用发挥得淋漓尽致。

2017年,公司投入近900万元打造“谷大伟职工创新工作室”。在这里,谷大伟不仅将工作中琢磨出的工艺精髓倾囊相授,让先进经验转化为群体技能,还依托工作室开展“名师带高徒”活动,建立起“师带徒”工作制度和奖励办法。目前,已开展高级工免费培训32期,600余人次参与技能提升,带出高徒100余名。

“作为一名奋战在生产一线的党员,我将继续专注于创新研发,并坚持‘有技不独有’,为推动公司乃至我国碳纤维加工设备的高质量发展贡献力量。”谷大伟坚定地说。